> 3Dプリンター関係 > 熱溶解積層

3Dプリンター 熱溶解積層 人形ドール関係

ドール関係のメモ

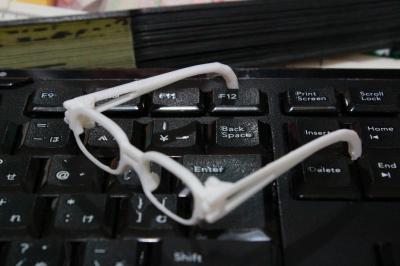

■熱溶解積層式3Dプリンターを用いた球体関節人形ドールの製作

ドール製作は粘土がメインなのですが

・印刷時間が掛かる

完成品質よりも

ほぼ球体でラインが安定する頭部側と

胸の構造は

・

・

ドールはテンションの掛かる胴体ゴムを、首側でS字フックで留めて

問題はそれだけではない

・

素体には

F4a2ドスコイ

・

・

・

・

・

・

ちな

・

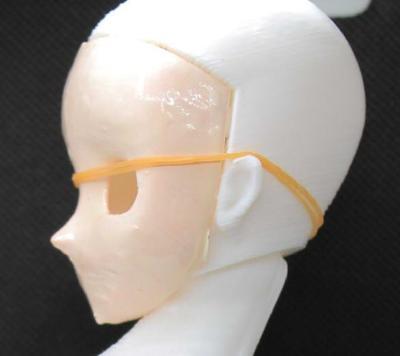

頭部の試作

顔の試作は

・経緯

顔を可愛く書けるか?というのが最重要課題である

・

・

・

フェイス加工実験

積層痕を消す

・

私の場合、試行錯誤して、

・

・

組み立ててみなければ分からない

受験戦争世代なので

しかし、印刷しなければ分からなかった部分もある

B型は、Aの失敗から

これらの反省を活かして作られたのがC型である

ヒジは90度まで曲がれば御の字

可動は割り切ってる

服着たら見えない部分だし、

■可動乳

触った感触は全然リアルではないし

・

画面では、映像では、

↑

意味は無くても、シールドライガーのカバーとか

頭部のシーム

ドール

プリンター

・初期の頃はもう少し綺麗だった

・

フレーム構造

従来製作していたドールは、

しかしそれも机上の空論である

ちなみに彼女のベースとなっているのは

胸部パーツ交換

私にとって

胸部パーツの交換機能が再現されてると

ぶっちゃけ、私好みにするなら

おもらしフェチなので

水を飲んでお漏らしする機能がついた人形を作りたいと

部分的に防水すれば言いと思うかもですが

ドール・内蔵表現

道を既知に

下フレームの「ライト影」を考慮したスウェー形状

■型番 EMGF

ページ作成: 2025/ 3/ 20

(最終更新: 2025/ 4/ 4)

※画面は開発中の物です

[コメントを書き込む(別窓) ] コメント機能テスト運用中