> 3Dプリンター関係 > 熱溶解積層

3Dプリンター 熱溶解積層 メモ・雑記

熱溶解積層式を始めました。

精度や速度は大きく劣りますが、出来る範囲で頑張ります

シームシャドーと謎の線

・シームゴースト

前知識として

シームにはゴーストが付き物である。

(幽霊だからといって憑き物ではない)

これは、シーム開始時にトラベルによって液ダレを起こし多分だけ

マテリアルが物理的に不足する事により発生した減圧が

フローを不安定にしてチャタリングを起こしてバタ付く事により

層の定着が不安定になり不具合が出てくる問題である

これは具体的にはブラストや層脱落やカスレなど様々な現象を引き起こすが

概ね、前回の周回と似たような現象により縦に類似の現象が続く事により

顕著に視覚化される事になる。

・シームシャドー

例えば円柱形のパーツの場合

上から見て右下X3Y3の位置にシームがあると

右上のX3Y6の位置にシャドーが発生する。

時計で言えば5時にシームが来ると、その影が1時位置に出てくるのだ。

・

腹部のパーツ

を見ていて気がついたが

これ、やはりハードウェアの問題では??

・今まで様々な原因を考えて、印刷が上手く行かない理由を

検証してきましたが。

設定を変えても一向に改善しないが、

もしかしたらX軸移動の不具合が完全には修理できていなかった

と仮定すれば、全て説明がつくのではないか・・・??

視認する事が困難ですが

実はコレ、底面にも走っています。

直線ですが、

X軸とも、Y軸ともズレた斜線です。

底面は「ジクザグ」で埋めていますが、

これのライン移動経路とも異なっています。

ただ、この現象には既視感があって

以前、光造型機で印刷していた時にも

当然ですが、光造形と、熱溶解積層とでは、全く

印刷方式が異なります。

同じ不具合が発生するのは非常に不可解です。

なのに類似の移動問題が発生するという事は

データー上の問題か?

あるいは軸移動のモーターに関する不具合ではないだろうか?と推測しています。

もしかしたら、全く別の原因なのかもしれませんが

(普通に考えればその可能性の方が高いとは思いますが)

現状では何の手掛かりも無いため、少しでも可能性がある情報から

切り込んで探っていくしかありません。

ドライヤー

・

模型用乾燥機として

食器用乾燥機が使えるというネット情報

洗濯物や食器を乾かすのであれば

風を当てるのが有効です

温風であればなお速く乾きます

気化熱で奪われた熱を補充しつつ、過熱によって空気の飽和水蒸気量が増えるので

気化しやすい環境が作られます

・

模型などの塗装は

風が当たると、表面が先に乾いてしまい

内部の水分が有る部分と収縮率が変わってしまうので

罅割れたり、シワになったりします

マテリアルの性質によっては、表面が先に乾燥して硬化すると

内部の水分が抜けにくくなる事も有ります

このため、粘土や塗料は、

ゆっくりと微熱を加えながら、出来るだけ無風に近い状態で

時間を掛けて乾燥する事が重要に成ります

(種類にもよりますが)

・

もちろん、模型の塗装や粘土を乾燥させるための

専用の製品は有りますが、非常に高価です

専用品なので高くなるというのもありますし

あまり量産されて無いなどの事情も有ります

なので、家庭向けに家電メーカーが大量生産している

食器乾燥機のジャンルで、流用できる製品があるというのは

非常に有り難い事です

本来ならば送風などのファンを備えるべきなのでしょうが

おそらくコストカットなどの事情で過熱とタイマーのみに成ったのでしょう

家電で量産品なので安価、本来の用途に不向きな仕様、コストカットで安価

という三拍子が珍しく揃ってしまい

模型趣味の人に目を付けられた感じです

・

これはメーカーとしては嬉しくない事態でしょう

前述の事情を鑑みれば

言い方は悪いですが

「模型用として優れている」

ということは

「食器用として欠陥品」

だという事です

一部の別用途のユーザーで人気!といえばネットでは盛り上がりますが

本来の顧客層から見れば、欠陥品のイメージが付いてしまいますし

企業として、その用途で作ってないという事は

商品の開発力や企画運用能力を問われて、業績や株主の評価にも影響しかねません

まあ売れること自体は売り上げに貢献している筈なので

余り騒がずにこっそり使わせて貰うのが良さそうです

(向こうが開き直って宣伝してるなら別ですが…)

コレに限った話ではありませんが

SNSに限らず掲示板時代から

ネットユーザーの自分たちが楽しければよい、という考えに

利益を追求し社員の生活が掛かってる企業とは、違いが一致しない事が多々有るので

ネタに乗ってくれる企業も有ったりはしますが・・・

表立ってネット世論と敵対すると、

それはそれで企業のイメージが悪化するリスクも有りますので

公式に否定されて釘を刺される例は、余程でなければ無いとは思いますが

なんか空気読まずに

企業さんも盛り上がるよね?みたいなノリで

オフザケ投稿する人とか・・・

コレに関してじゃないけど

自分の感じる楽しい、が

他人からドウ見られるか、とか考えない人が増えたのかな・・・と感じる時代

まあ乾燥機にガンプラ突っ込むくらいはマシな方だとは思いますが

まとめ

現時点での問題点と対策の傾向まとめ

問題点 発生場所 発生要因 対策

層脱落 オーバーハング 吐出量不足

速度落とす

層脱落 逆バンク 吐出量不足 速度落とす

層カスレ 垂直壁 吐出量不足 速度落とす

シーム穴 シーム部 リトラ垂れ 速度上げる

シームダボ シーム部 吐出量過剰 速度上げる

ダマ付着 上面壁 吐出量過剰 速度上げる

速度下げて0.3 → シーム穴 腹・腰

引き戻しなし → ダボ、ダマ付着 上腕

引き戻し0.8+押し戻し0.8 → ダマ付着(小)

前腕

・フィラメント供給不足。スプールが絡まって供給が悪くなる事で失敗している?

・ノズル交換新品に。 →交換したが一度改善?改善無し。

・ノズルは真鍮から高性能な銅合金に。

・ノズル0.4→0.6mmに。流動性アップ →明確に悪化。詰まり・バレ頻発

・パイプを清掃、耐熱グリスを塗る。従来の代替オイルより高性能だろう

・左右Z軸。→調整したが改善無し。

・Z軸左右のセッティングを調整。少しだけ右が高かったクリアランスを水平に

・プレート。歪み?

ファームウェア?クラッシュ。

・PLAの劣化。湿気?→ドライヤー導入も改善せず

複数の要因が絡んでいる?

・最大体積流量 最大体積速度 吐出性能 MVS

・左右非対称→軸精度?シームからのライン。冷却用ファンのエアフローが左右非対称

・シリカゲル、ドライヤーで乾燥できる?

・

供給圧を上げると供給圧不足により問題が発生する

これは一見すると矛盾する様に感じるかもしれないが

カーレースに例えて考えると分かりやすい

アクセルを踏めば車は加速するが、

コーナーリング中にアクセルを踏んだ結果、タイヤが滑ってスピンし、

結果的に速度が下がってタイムが落ちる事がある

一度圧を上げる設定をすれば、回転が上がって一時的に圧は上がるが

無限に上昇できる理屈も無く、当然破綻すればブラストし、

適正値を維持できなくなった時点で放出分のマテリアルが減ってその分は

一時的な供給不足が発生する。減圧し乱れた部位に、再度過剰な圧が掛かり不安定となり

層乱れを起こす

ストレートもコーナーも上面も逆バンクも同じパラメーターで走っているのだから

どこかで滑って一定圧を維持できなる成るのは、むしろ当然といえる

ギリギリではなく、プラマイ双方に十分なマージンを設けて置かなければ成らないが

モデルが厳しい形状であるとか、プリンターのコンディションが悪化している、

フィラメントが劣化している、あるいはその複合要因で条件が厳しくなっていると

その条件出しが非常に困難に成る。あるいは最初から許容値が存在しないかもしれない

これは、温度や速度にも言える事で

一方に極端に振れば成功率が上がるという単純な物ではない

各パラメーターは微妙なバランスで成り立っており

しかもそれらは相互に影響しあっている

・

個人的には、こういう部分にこそ

AIを用いて統計的な総合判断の恩恵を用いて欲しい所だが・・・

エロ絵みたいに、他人の労力の上澄みを掻っ攫って学習する事には長けていても

地道に自分でデータを積み重ねて学習させる方向は進化しないだろうな

自分の苦労の結果を、無償で他人も同等の事を、もっとラクに出来るようになります

って誰が喜ぶんだって話

AIは作る人には何の恩恵も無く、後から真似る人が

法整備してルール作らないと、海外に抜かれて中身スカスカって

かなり初期から散々言われてるのに

ネットニュースやSNSで拡散されるのは

面白おかしく、都合の良い事ばかり

糸引きと層脱落とシームホールに関して

リトラクションをしなければ良いのである

画期的で完璧な解決方法を思いついた

とびきりクールでイカしたヤツだ

一筆書きである

部品を一筆書き出来るまでに単純形状に分解して

一個ずつ印刷するのである

これは、以前も検討したが

当時は様々な問題を併発しており、傾向も掴めていなかった為に

有効な手段とは成り得なかった

幸い、1層目のプレート定着問題と

初期層と

逆バンク対策と

Z軸のズレと

ヘッダの吐出量

プチプチのブラストフォール現象に関しては

現在では対処法が確立している

残りの問題は、シームとリトラクションに関連しているので

これを消せば、完璧なのでは??少なくとも理論上は・・・

一筆書き出来るモデル形状に改変すれば

もしかして勝てちゃう?

完全勝利できちゃう?

俺また必勝法を思いついちゃいました??

もしかして天才ですか?

凄い事に気づいてしまいましたか?

ここまで凄い長かったけど

見えてきちゃいましたね

勝利の方程式ってヤツが

ここまで積み重ねて来たからこそ見える景色って言うんですか

あまりに負けすぎて頭おかしく成ってますけど

多分、パチンコや競馬で次は勝てるって時は、こんな気分なんだと思います

絶対勝てるという根拠無き希望が見える

そしてフラグでまた絶望する未来もセットで見える

後悔して絶望してもう二度とやら無いと無気力に成って

で、少し動けるようになると、また頑張っちゃうんだろうね

・

まだ法則と呼べるほど、症状と原因を結びつけるだけの

十分な根拠も確証も得られていない、が

そろそろ傾向というものが、おぼろげながら

つかめて気た気がする

そして、改めて

妥協と、優先事項について

確認が必要だと考える段階になった

思うに、全てを解決し

何も問題の無い完璧な出力を得る事は

「もう不可能である」

と結論付けざるを得ない。

あれは奇跡の一回だった、

正しい操作と設定を煮詰めて、理解を深めれば、

常時得られる結果・・・ではない、と考えるべきなのだろう

本体の故障にせよ、フィラメントの劣化にせよ

1年近く試行錯誤し、一度も得られていないのだから

もうこれは、無理と判断するしかない。

今後もマシンコンディションは悪化するだろうし

消耗品の部品交換や、フィラメンと製品の買い替えのたびに

条件をリセットして再度煮詰める事をして

品質を高めて行く事は、

現実的ではない

そもそも、当初得られていた品質を知っているだけに

その後の不調を観測した時点で「何か問題が発生した」

「故障か」「操作・設定ミス」という解釈に至り

問題を特定し、取り除き、元の「正常」な状態に戻そうとした

それ自体は、何ら間違いではないし、自然な発想だっただろう

だが、今の段階にいたっては、目標を

(そもそも有るかどうかも分からない)

元の状態に戻す、から

取捨選択し、今よりマシな状態を維持する、に

シフトしていく必要がある

そもそも何が失敗で

何が成功なのか

何がしたいのか

目的と、切り捨ててよい部分を、

再度明確にしておく必要があるだろう

貧乳素体の実験で起きていた層脱落は論外である

可動胸の実験で起きた層乱れは

一応の印刷終了までは走っているが

(光造形の泥沼暗闇を思えば、最後まで走ってるダケでも

改善の光が見えて、まだ希望が持てていたが)

コレはこれで見た目上の深刻な不具合がある

糸引きと、シトツの問題は、

後処理を頑張れば何とか出来る感じだが

最近の体力や身体的な負担を考えると、出来れば避けたい部分である

シームホールはかなり深刻だが、層脱落を防げるなら

仕方ないし、これは糸引きとトレードオフに成っていると感じている

リトラクショントラベルが上手く行かないのは、新ノズルの影響も

疑ってるが、

それを戻すと垂直壁の層バラけが頻発する問題もある

逆バンクでのオーバーヘッド脱落は

巻き込み時のヘッダの速度に起因する気もするが、

これを遅くすれば、糸引きを起こすし

層脱落には好影響を与えない事は過去実績で濃厚なので

速度という莫大なコストを掛けるだけの割には効果が微妙

シームホールを解決できない問題も残る

何より当初は優先していた、印刷速度が犠牲になるのは痛い

少なくとも当時は推奨速度での成功実績があるだけに

これを期待して調整してしまった面もある

ある程度問題の発生傾向と、コレの調整のコツを掴めば

必要に応じて、品質の優先順位をつけて

印刷をコントロールできるようになる筈だ

完璧を求めず、妥協しよう

それが賢く

成長するという事だ

多分

諦めるんだよ文句あるか(ぉぃ

再まとめ

▽あらすじ

原因を絞り込もうと思っていたが、原因が複数あり絞り込むのは無理で逆に混乱

▽

・プレート定着問題

・初期層問題

・Z

・垂直壁 プチプチ?

・シーム (リトラクション失敗)

・逆バンク脱落(オーバーヘッド

▽無関係だったもの

・印刷速度。速度による品質の変化は無い。成功失敗の要素に成らない

・最大流量限界 多分ファームウェアで上限設定されている

・フィラメント吸湿劣化。印刷品質には影響が無い。ドライヤーは効果が無い

・印刷速度。速度による品質の変化は無い。成功失敗の要素に成らない

細かく言えば、精度など影響が無い訳ではない。

世間一般で言われている「印刷品質」や速度の話は、高度なレベルでの話であり

(例えば100が99.9か99.8くらいに成るレベルの問題)

現在私が苦しんでいる印刷が成功しないレベルでバラける問題の

(100が60とか40とかそういうレベル)とはホボ無関係。

機械上限でどのみち、リミッターが掛かる

・フィラメント吸湿劣化。印刷品質には影響が無い。ドライヤーは効果が無い

厳密に言えば糸引きや、プチプチ現象など影響が無い訳ではないが

今直面している問題の主要因とは成り得ないレベルの些事であり

(私にとっては)無視して良いレベルの小さな違いでしかない。

そもそも、これは製品固有の違いもあるので一概に言えないが

試験的に除湿ボックス・密閉袋・乾燥機を使用したモノと、

外気で保管したモノを比較したが、優位な差が認められなかった。

曲げてポキポキ折れる程劣化しないし、開封直後でもソコソコプチプチするし

今の製品はもしかしたら湿度への耐性が改善しているのかもしれない。

ブラスト

最大流量説

もっともそうに聞こえるが

これはよくよく理論的に考えれば

おかしな話である

疑問1

だとすれば何故、初期の頃は印刷できていたのか??

疑問2

仮にコレが原因だとすれば

ソフトなりファームウェアなりでリミッターが掛かる筈

速度が落ちる原因には成り得ても

失敗と成功の要点とは思えない

だが新たな知見ではある

少なくとも、今まででの速度や層厚パラメータと

結果との因果関係に

法則を見出そうとして検証していた事は

根本的に無駄であり

信頼性に乏しいデータである

という訳だ

やっと解決か、と思って、暗闇から抜けたと思い込んだら

3連続で印刷が失敗して

また暗闇に逆戻り

また分からなくなってきた・・・

例えば極論だが、

1メートル毎に気泡があると仮定する

印刷1個で1メートル使う場合100%失敗するが

1個の消費量が20cmの場合は20%で失敗する

ノズルの太さや印刷設定速度ではなく、トータルの消費量で

ランダムで失敗が発生する 事の説明が付くのでは?

問題は切り離して

パラメーターは個々の設定を検証して

ひとつひとつ原因を絞り込んで行くのが鉄則

・・・なのだが、それが災いした可能性もある

クラッシュ前の本体: 成功・失敗混在

修理後の本体 : 成功・失敗混在

なので修理で改悪したとは思えないし、これは問題と影響は無いと判断した

修理後でも成功してるし

故障前でも成功失敗があるので、本件とは別問題だと・・・

ジャーク制御ON : 成功・失敗混在

ジャーク制御OFF: 成功・失敗混在

従来の検証で、offの方が安定する印象を持っていた

記録上の統計を見ると、ONでも成功例があり

過去の情報を精査して、offの方が成功するが、offでも失敗があり

ONでも成功失敗があるんで、この問題とは関係性が無いものとした

しかし、改めて考えてみれば

クラッシュ前の本体 + ジャーク制御ON : 失敗

クラッシュ前の本体 + ジャーク制御off: 成功

修理後の本体 + ジャーク制御ON : 成功

修理後の本体 + ジャーク制御off: 失敗

なのだ

結果から見ると、簡単に分かる様に見えるが

パラメータ自体は項目が200以上あり、

どのパラメータとどの設定値の組み合わせ

それらは単純なON/OFFだけではなく数値設定の物や

各種懸念箇所やパーツの交換を合わせると、

その組み合わせは天文学的な物に成る

印刷に使用するモデルや、失敗のパターンも複数ある事を考えると

組み合わせパターンから原因を絞り込む事は容易ではない・・・

・

この説を補強する根拠として

下記サイトによれば

>https://ggblog.hatenablog.com/entry/2024/03/24/081059

>

その原因は、スライサーソフト内でプリンタのメカ的な能力を超えないように、

>

自動的に制限が掛けられているからなんです。

>

オフにしても、加速度制御はプリンターのファームウェアに設定してある値で行われる

私は、プリンターを復旧させる際に

やむを得ず、ファームウェアを入れ替えて最新版にしている

つまり、

新ファームウェア< ジャーク制御ON < クラッシュ前の旧ファームウェア

と考えると、説明が付く。

成功失敗と単純に記載したが

印刷するモデル形状との相性もあるし

フィラメントの性質、使用時点での劣化具合などで

問題が起こる「閾値」を超えてしまうかは、判断が難しいだろう

制御のパラメータが、何処まで行ったら限界を超えて

印刷が破綻するかは分からないのだ。

単純に良い悪いの問題ではないし、正解の数値は無い。

(上記の例で言えば、私の使用した印刷データに合わなかっただけで

新ファームウェアが改悪されている、という訳ではない)

3Dプリンター積層痕との戦い

コレまでのあらすじ

設定の追及

研磨編

ヤスリ → 水砥 → スポンジ → 金属ブラシ&ヤスリ、タワシ

溶解編

接着剤・溶剤

塗装で埋める

パテ・粘土・樹脂

・

設定の追及

凄く時間が掛かる。その割りに、結局積層痕は余り変化が無い。

単に段差の数が増えるだけで、溝や段の大きさが小さくなっている印象が無い

(垂直部は視認できるレベルで差が出るのだが、オーバーハングや斜めの箇所は

結局、段差があるし、1段の高さが減っても目立つ事には変わり無いし、

段差の総数が増えるのであれば結果的に大差ないのでは??

後述する樹脂での後処理を前提とした場合、積層痕の溝が浅いと喰い付きが悪い

デメリットもある

設定はいつでも変えられるので、本番だけコストを掛ける手もある

現状は保留として、後処理の技術の検証に進むべきである。

研磨編

ヤスリ

軟派な事を言うかもしれないが、粉塵問題が軽視できない

心配性で健康の事ばかり言ってる様に感じるかもしれないが

これは若ければまだ良いかもだが、割と現実的に影響がある

私は粘土が苦手で一度はその道を断念したのは

出来ない訳では無いが、片腕ではやはり以前のようには思う様に成らないのがあるし

視力についても、もうプログラムやモデリングが出来るレベルではない

まったく出来ない訳では無いが、ギリギリまで自分を追い込んで少しでも良い物をと

一流のライバルと競い合って戦おうとしてたあの頃と比べると、戦える水準で

はないのだ

前回の光造形でも家族やご近所とトラブってるし

環境や健康への影響は軽視出来ない

努力した結果、前より出来なくなる、

ココからは我武者羅に頑張るよりも、残ってる機能を出来るだけ温存する事を

考えていかなければならない段階

これはリスクを犯してまで遣らなければ成らない事なのか?

残ってる能力を削ってまで手にする価値があるのか?と考えた時

表面を研磨する、というのは私の中ではポジティブな選択肢には成らなかった

水砥

膨大な処理水が出てしまう

研磨に使用した排水は、家庭用の排水溝に流してしまうのは

光レジン処理水(廃液を硬化・沈殿させ、ろ過して2ヶ月かけて中和させた

流せるレベルまで処理した水)も結局は、

余談だが、タンクに溜める必要があるため、流水ジャバジャバとは行かず

限られた水で何度も洗う為、造形後のレジン洗浄が上手く行かず

大変な手間と時間が掛かる割りに、失敗が多いという

本当にこの部分は苦労した所で、

絵の具や筆を洗った洗浄水も

スポンジ

金属ブラシ&ヤスリ、タワシ

溶解編

接着剤・溶剤

塗装で埋める

パテ・粘土・樹脂

>

https://www.youtube.com/watch?app=desktop&v=m7XuFhj43-Y

> 3Dプリンターで球体関節人形を作る試み④(4)【身体出力~仮組み】

・80時間とかかかるらしい

まあそうだよな

ウチだけじゃないよな、って感じ

やっぱりこの問題は間違って無い

( 俺だけが 有り得ないミスをして時間が掛かる訳ではない

上記は65cm(1/3強)モデル

ウチは、駄目だと諦めて小型化して1/4(40cmクラス)に縮小して

時短を図ってる・・・

・補助材の接地面が汚い

やはり(ry

これも光造形でサポート問題は経験していたつもりだったが、

熱積層のサポートは想像以上に汚い・・・

無論精度を上げる事も出来るけど、今度は剥がれなくなったり

時間がアホみたいに掛かったり・・・

この

問題は

将来、精度や技術が向上した場合に

「コストをかけて解決」する予定で、現状では保留

どの程度まで作れるか、を先行して行って

十分な品質に到達した、と思った段階で

(表面処理や塗装などの技術が実用レベルで追いついてから)

改めてサポートの品質向上にトライする予定

とりあえず、車を自走可能にしてサーキットを一周するのが優先なのだ

タイヤをレースレベルにするとか、

エンジンをF1に匹敵する品質に、とかは、その後で徐々に遣れば良い事なので

現状では放置

サポートは使わない方が高速化出来るしね・・・

というわけで背面は見せられない貧坊ちゃま方式で

背中を平坦にして直接ビルドプレートに定着させて印刷する方式

なお、コレだけ広大な面積を用いていても、成功率が1割切ってるのが現状なので

サポート云々を語る段階に無いのだが・・

乾燥剤 除湿剤

極論名前が違うだけだが、一般的には

・除湿剤

靴箱や押し入れなど。 水分を吸収して液体が溜まる。

塩化カルシウム

大量の湿気を除湿できる。速度は遅い。ある程度以上の湿度は下がらない

・乾燥剤

食品の袋など。 水分を吸収して色が変わったり膨らむ。

シリカゲル(二酸化珪素)・生石灰(酸化カルシウム)

湿度は極端に下がる。吸収できる総量は少ない。

フィラメントを保管するのは乾燥剤

除湿剤を一緒の袋に入れても、湿度はある程度までしか下がらない事に加え

除湿剤よりもフィラメントの方が優先的に空気中の水分を吸収してしまう為

性能を維持するという目的に対しては余り有効に働かない

・

無論、PLAの製品の性質、袋の種類、除湿剤の性能

季節、気温と湿度など多種多様な条件が関係するが

個人的経験則では

袋に入れて除湿剤で密閉した場合は、

そのまま室内に放置した場合と、性能や劣化時間に大差を感じなかった

・

この下に水が溜まるタイプの除湿剤

押し入れなどに置いておくとあっという間に液体が溜まって寿命を迎えるヤツ

1年近く使用して

何本もフィラメントを駄目にしたのに

コイツ、見えるレベルの液体は溜まって無いくて

全く仕事をしていない

袋内の空気は極力抜いていた、というのもあるが

そもそも、梅雨の時期とか、押し入れの奥など、湿度が極端に高くなる環境以外では

殆ど湿気を吸わず、

しかも湿気を吸収するフィラメントと一緒に密封すると

フィラメントが優先的に水分を奪ってしまうので

何の仕事もしていないのである

完全に役に立たない全く役に立たない

・

個人的に、シリカゲルは余り吸収量が多くないし、言われてるほど万能ではない

すぐ駄目になるしで、良い印象を持っておらず

買ってはいたものの使っていなかった

結論から言えば、さっさと使えばよかった、という

3Dプリンターのフィラメント保管には

シリカゲルを選ぶべきである

買ってから分かった事(熱溶解積層編)

・

メーカー、グレードが多いので

買う前は、1つ上のグレードにするか、一番安いのにするか、

思い切って少し奮発して高速なマシンを買うか、散々迷いましたが・・・

プリンターは高いので、一度買うと中々買い換える訳には行きません。

後から高い物に買い換えるくらいなら、初心者だからと妥協せずに

最初から上のグレードにしておきたい、と思うのが人情です。

結論から言うと、無理して高いのを買う必要はなかったと感じています

・

まず、印刷機が幾ら高速でも

印刷結果に影響するのはフィラメント(材料)の性能の方が重要な感じです。

プリンターが高速対応でも、フィラメントが高速対応して無いと意味がありません。

高速対応フィラメントは結構良いお値段がするので、

物によりますが2、3倍くらい高いです・・・

なので高いプリンターを買うより、そっちに予算を回した方が、

速度や精度などの結果への影響が大きい

・吸湿

これも買ってから気付いたのですが、

フィラメントの賞味期限が短いです

開封したらドンドン劣化して、開封しなくても使用期限があります。

吸湿を防ぐ為の、保管する為の除湿剤やボックス、

フィラメントドライヤーなどが有った方がいいです。

プリンターのグレードを上げるくらいなら、

これらを揃える為に予算を使うべきです。

・消耗部品

私がトラブル続きだっただけかもしれませんが、

ノズルやらチューブなど消耗部材の消費が早く、

割と消耗品の費用も掛かります

同じメーカーでも機種によって部品の互換性が無かったり

機種によって値段の差が大きかったりする事もあります

その機種用のアフターパーツが潤沢に供給されているか?

などを調べた方が良いかもしれません。

私は、自分が買った機種に対応する

タングステンノズルが提供されてなくて、悔しい思いをしました(笑)

・

安い機種で十分、みたいな書き方をしましたが

私は何度もトラブルに遭遇して

ネットで情報を調べたので

それなりに情報の多い、売れている機種を選ぶ方が良いと思います。

最初は、一番安い格安機にしようかと思ったのですが

少し増額してエンダー3にしたお陰で、壊れた時の情報が探しやすいです

まあ何度もトラブルに遭遇してクラッシュしているのに

コレでよかったと言うのも変な気分ですが・・・

・

もともと、光造型機を使っていて

諸般の事情で熱溶解積層式を買おうと思って

購入前に、精度とか印刷速度とか色々調べていたのですが

私の使用用途的には、大幅に不利である事を想像していたので

余り高額な物ではなく最底辺の性能価格帯を考えていました

(光造型は、上位グレードを買ったのに結果的に使えなかった)

(本体の初期不良で長期間トラブルが解決できず、

最終的に環境的要因で使用出来なくなり、

本体の性能以外の部分で運用上の問題をきたした)

(熱積層はあくまでお試しであり、

ゆくゆくは光造型機へ戻す事を諦めきれていなかった)

性能・精度に関心がある一方で、

前述のような運用上の事情関しては十分に把握できて居ませんでした。

> https://dreamerdream.hateblo.jp/entry/2019/07/07/120000

> 3Dプリンターで何かしら作っていると

> 「この部品なんだけど3Dプリンターで出来ない?」

>

と簡単にできるスタンスで修理を頼まれることがあります。

業界あるあるネタなので

この人への批判ではないのですが・・・

絵を描いてくれ、とか

デザインしてくれ、とか

Web販売システム作ってくれとか

割とどの業種でも聞く話なんです

分かってない人が多いよね

(相手が)面倒な人が多いね

(俺たちが)苦労するね~

・・・って苦労話、笑い話になるのですが

でもこれ、どの業種でも聞いて

割と何度も聞いて、よく聞く話で、って考えると

俺たちの業界の事情に精通して

事情を考慮してから理解してから話しかけてこいよ!

ってのが土台無理であって

俺たちの事情を理解してないお前らが分かってなくて悪いんだぞ

反省しろよ?

って態度でいるのは、そりゃ何時までも改善せんだろう・・・と

そこでドウ対応するかとか

説明する能力とか、

笑って批判してるんじゃなくて

自分が反省して学習して成長しないと、いつまでもそのままで

久々に会って

世の中も技術も業態も変わって

20年も30年も経ってるのに

まだ同じ話してる知人について

内心でチョット思うことは有ったけど

ソウ思うのも上から目線かとも思うし

指摘してお互い空気悪くするのもと思うと何も言えないのだけど

なんだかなぁ、と思って

自分は、まあ、

チョットは断るのが上手くなったかと思います(苦笑

吸湿劣化

ただ、トラブル初期時に、吸湿劣化は可能性としては浮かんだものの

候補として優先度は高くなかった

理由は

・6ヶ月近く使っていて、6ヶ月1日目から急激に劣化するとか有り得るだろうか?

・吸湿が原因なら徐々に悪化する筈。直ったり悪化したりするのは符合しない

ただ、結論から言えば

原因が4つあり、これらが同時に発生していた為

原因の絞り込みの為に一つ一つ順番にパラメーターを変更して部品を変更して

検証を行った事が敗因であった

ノズル・耐熱グリス・パイプ・プレート・Y軸詰まり・Z軸フレーム

・ソフトウェア・吸湿劣化

これを一つ一つ検証して修理するのではなく、全部同時に直さなければ駄目だったのだ

しかしこれは奇跡的偶然で同時にトラブルが起きたのではなく

どこかが最初に壊れて、原因を究明しようとアレコレパラメータを変えて

検証を繰り返すうちに負荷が掛かって別の場所に影響派生した可能性も否めない

特にノズル、パイプ、グリスはどれかが最初に駄目になって残り2つを道連れに

したのであろうし、Y軸の不調を認識しながら放置した結果、Z軸や

プレートの歪みも起こした懸念は否めない

客観的に考えれば検証中もドンドンフィラメンとは吸湿して検証値の

信頼性を下げ、原因の特定を誤誘導したのであろう。

結論から言えば

不具合が生じた場合は

もう一台買うのが金額的に一番安く、おまけに手間と時間も節約できる

完璧にお買い得である。買うしか無い。

しかし、そんな事を言っていたのでは

何時まで経ってもトラブル対応の技術も知識も蓄積しない

なんか調子悪い、で毎回本体を買い換えていたのではキリが無い。

もしスペースと資金が許すなら、同一機種を2、3台購入してサイクル運用するのが

効率が良いのだろうが、個人では中々そうは行かない

湿度での劣化を

真っ先に疑う

・動画を見た

吸湿で劣化する、というのが定説なってしまっているが、

実際は、水没して吸湿劣化したフィラメントでも

糸引きなど問題はあるものの

印刷への影響はほとんど無い、という検証動画を見た

定説となって思い込んでいるだけで、

実際に検証すると大きな影響は無く

吸湿で劣化する仕組みも科学的に説明されていて説得力のある物だったので

いくつか考えられる原因の絞り込みの

割と早い段階で、問題原因の調査優先度を下げてしまっていた

・レビューや記事も見た

防湿ケースに入れて保管すれば

1年後でも安定して使えた、という情報を複数見た

ので

・

ファームウェア不調 →更新に成功

Z軸トラブル →調整完了

Y軸トラブル →修理成功

プリントプレートの問題(場所によって不調が起こる)

→右半分を使えば問題無しと判明

ノズル問題(詰まる) としゅつ吐出量低下。初期ソウ定着不良問題

→新型公式新品と交換完了。問題除外

パイプ → 削って交換

グリス → 耐熱品を購入

これらを同時に併発していた為に

パラメーターを一つ一つ変更して、印刷結果への調査していても

入力値と出力値との関連から法則を掴む、といった芸当が不可能に近く

・

現象が起きたり、治まったりしていたので

仮に材料(フィラメント)の劣化に起因する不調であれば

悪化して改善する事は無い、と考え

・

SDカードをこの半年で4枚消費しており

その間も何度もデータロストを行って

検証結果・検証用データを十分に運用できなかった

SDカードってこんなに信頼性が低い物だったか・・・と改めて痛感

SDカードが悪いのか、カードリーダーが悪いのか、出先のカードスロットが悪いのか

USBケーブルが悪いのか、PCが悪いのか、印刷機のスロットが悪いのか・・・

印刷の原因も絞り込めないのに、SDデータ不調の原因も絞り込めず

迷走に迷走を重ねて迷宮入りである

・・・なんだ?俺が触ったSDは静電気か何かで壊れるのか?

確かにコピー機もFAXも自動販売機も食堂の券売機も公衆電話も壊して

お前は機械に触るな、と言われた事は有るが・・・

俺の体からは一体何電波が出ているんだ!?

・

環境的要因

印刷を実際に行えるのが週に一回であり

一度の検証で、サンプルデータのトライを2、3回程度しか試せない

また、モデリング環境PC

CURA変換環境PC

3Dプリンター、これらが別の場所にある為、

印刷で問題が発生しても即座にそのデータを反映させる事ができない

変換でミスが見つかっても、モデル修正が出来ない、という作業効率の悪さがある

通信環境の電波機器の連携が取れずトラブルがあり

(データはSD経由でしか動かせない)

現場のWinではライセンス認証の問題でソフトが動かないトラブルがあり

(モデリングソフトはプリンターのある場所のPCで動かない

(メインの開発PCでは変換ソフトが起動できない

(変換用PCではライセンスでソフトが認証できない・・・

とにかく、もう、何もかもが上手く行っていない

検証結果を確認して

次のデータを用意するまで最短でも1週間が掛かってしまい

一応検証結果の写真やメモを最大限残すものの

問題解決のためのフットワークが悪く

問題を解決している筈なのに

検証を進めるほどに別の問題が発生する有様である

トラブルと言い訳

結局推測の域は出ないが

PLAフィラメントの吸湿劣化を疑っている

設定値は最早幾ら弄っても変化や改善に「傾向」らしき物を

見出す事はできない

これ以上は徒労である

私は悪くない

・原因

3Dプリンターがガンガン使える環境

ではなかった

それ故に、ココの印刷の間隔が長くあいてしまい

環境要素の影響を大きく受け、

絶対数としてのサンプリングが少なく

設定値を検証して煮詰めるだけの、実験が足りなかった

また、途中で本体が故障した事により

長期間、間が開いてしまい、

その間にフィラメントの劣化が進んでしまった懸念がある

当初は光造型で行っていたために

印刷精度・印刷速度の点で大きな不満があり

高精度設定(印刷速度が遅い)

印刷物を小サイズ(印刷速度を上げる)

に拘り過ぎた結果

PLAの消費が非常に少なかった。

100g+500gでノズルを3回交換した

通常は3~5kgは持つ筈である。

印刷量に対してフィラメントの消費が少なく

結果として劣化の影響を受けやすい環境であった

とにかく予算をケチった。

今ある資材だけで無駄にせずやれる所までやろうと考えた

また、PLA劣化が原因と絞り込むだけの根拠に乏しく

追加投資して他の原因だったら更に困窮する恐れもあった為、断定出来なかった

しかし結果としては、他の消耗部材、本来の故障、なにより

貴重な時間を浪費してしまった

だが、所詮は結果論でもある

当時の判断材料だけでは運ゲーであるので仕方ない

私はサポートには一家言ある

光造型では

変換ソフトの事情と

ラフトブロー問題などを

成功率を少しでも上げるために

サポートとラフトを、手作業でモデリングを行っていた

・

熱溶解積層では

光造型ではサポートの設計とモデリングに、余りに時間が掛かっていた

加えて、フィラメント方式では

印刷速度が余りに遅い為、

少しでも速度を稼ぐ為に

そして、

極力、サポートの必要の無い配置と形状、分割

場合によっては尾でリング形状の

モデリング形状の

多少見た目に影響が出ても、デザインを変更して

私の場合、印刷シートの損耗も早いですね

部品を取り外すのにカッターナイフを使うので削れて行くんだと思います

カッターナイフが、丁度刃が薄くてしなるので使いやすいです。

私の場合、印刷時間を短くする目的で小さい物の印刷が多く

しかも、プラモデルみたいに小さい部品に分割して印刷するので

個々の部品が非常に小さくなります

小さいと言う事は定着が悪く

下面にブリムや定着を良くする工夫をすると、

最も速度の遅い最低面が増えてしまうと印刷時間が増大するので

速度を上げる為に小型にしているのに本末転倒です・・・

小さい部品は定着性能も悪いのですが

もっとも苦労するのがプラットフォームからの取り外しで

いくらシートを曲げても横から叩いても外れやしません・・・

定着は糞悪くて、印刷はガンガン失敗するくせに!!

大きければ、曲げた時の差が大きくなるので外れやすく

一部だけでも外れれば衝撃で次々に外れていくので

横から衝撃を加えたりリムーバーで叩くと簡単にパキッっと取れるのですが

部品が小さいと定着が悪い反面

一度定着してしまうとチョット叩いた位じゃ絶対外れないマンなのですよ

PLAなので上から強く引っ張ると壊れますしね・・・

3Dプリンターは調整が鬼門という

結局、何を作りたいか?によって

要求する強度・大きさ・速度・精度などが異なるので

正解が人の数だけ異なっており

一度で上手く行く人も居れば

ソフトの設定や、部品やフィラメントの選択の沼にハマって苦労する人も居る

のだとおもう

私は後者

なまじ光造型から乗り換えた為に

速度や精度が期待する水準に届かず、

いまだに設定を煮詰め続けている・・・

(フィラメントの劣化?軸の不調?ノズル品質の低下?なのか

(同じ設定でも結果が安定しないので、傾向が掴めず

まだ試行錯誤から抜け出ない

光造型はそもそも動かない・印刷できないで

ハードウェアトラブルに悩まされ長い時間を要したが

熱積層は、時間が掛かって印刷した挙句に質が低く

何度も試行錯誤してリトライして検証結果を積み重ねていく、という

光造型とは違う意味で泥沼である

普通はコレだけ検証データを積み重ねれば

なにかの傾向や取っ掛かりがつかめそうなモノなのだが

イマイチ解決策が見えない

多分、単一条件ではなく、複数の要因

(例えば最初はフィラメントの劣化で、

別のタイミングでノズルが劣化して結果がブレた)

など、入力値と出力がリンクしない、何らかの原因があるのだと思う。

先日のように、速度を上げたサンプルの方が積層痕が綺麗になる、とか

積層ピッチを狭くすると細部のガタツキが酷くなる、とか

一般的な傾向とはリンクしない検証結果が散見されるのは

弄ったパラメーターとは根本的に異なる部分で外的要因の影響を受けた

可能性を排除できない

例えば、極論、その日の気温や湿度とか、月の満ち欠けによる引力の影響とか

そういう「ありえないだろう」と思って最初から考慮外に置いていた何か

が、影響していた事が後から判明するケースは、多々あるのだ。

フィラメントの劣化であれば、徐々に影響が出て悪くなり、

悪くなったら「常に悪い」筈なので結果がブレる事の説明は矛盾する様に思う。

しかし、最初は調子が良くて、ある時期から急に悪くなった

というレビューも見た記憶がある。フィラメントの品質が安定せず

リールの途中から悪くなったり、良くなったりを繰り返す可能性は、排除できない。

しかし、もしそうだとすると、検証も糞もない。

運ゲーランダム、設定など無駄じゃ??・・・という現状の見解にも一致する

品質上の問題ならネットの情報を探っても無駄である。

前回のように、品質のレアケを引いているなら、その報告が少数あっても

「そんなはずは無い」「私は問題ないので嘘です」

に潰されて事例が発見できない可能性は十分にある。前例もある。

ハードウェアの問題に関しては、私は努力で解決する事には懐疑的である。

また、品質上の問題に関していえば、前述のように

人により求める水準が異なっているので、

私の期待する、高速&小型&高品質な部品を印刷する要求仕様は

必ずしもメジャーなモノとは言えない事が想像できる。

その場合も、この問題は、世間的には単なる誤差、の範囲として処理されている

可能性も無視できない。

透明パーツを探す旅が終わらない

UVレジンは避けたい

これは光造型で散々痛い目をみたので

アクリル系の樹脂を用いる方法も考えられるが

扱いやすさやコスパを考えると、積極的には採用し辛い

前回痛い目を(ry

ただこれは、光造型よりは、まだ現実的にとり得る手段として

候補には入れておきたい。 最終手段、奥の手である

今回、早い段階で

ドールアイに関しては透明度や形状などの事情から自作を断念しているので

コスパと入手安定性が許すのであれば、既製品を使用する事に

グロウ的には抵抗は無いのだ

金で解決できれば言う事はないが

解決に使用できる金は有限である

ネットに書くと炎上しそうなのであまり言いたくはないが

ドールアイに関しては供給の目処が立っている

前回近隣の100均が潰れて入手困難との話をしたが

少し離れたセリアが同一商品のカボションを入荷しているのを発見し

(過去3年で2度しかみていない、希少入荷品である)

グロウは速攻で確保した

もしかしたらだが、お店の人に頼むなどすれば

入荷して貰えるのかもしれないが

というのも、別に希少品で在庫枯渇してるとかなら分かるが

例の潰れた方の100均では定期的に入荷していたし

もしかして希少品でもなんでもない可能性もあるのではないかと

思い始めている

まあとりあえず当面分の数は確保できているので

今度無くなったら考えるとしよう

結果はfalse もとより曇ってしまった

ナイロン樹脂を塗る。 ほつれ止め液

右目側。 眼鏡

・

木工用ボンド

酢酸ビニル樹脂

表面が曇って見えるのは

おそらく表面がツルツルではなく、

貼り付けていた板の表面の凹凸を拾っていると思う

なので、再度薄めた液を塗って

表面をツルツルにすれば、透明度が上がるだろう、という作戦

これは予想通りで

液を塗った直後は明らかに透明度が改善した

後は待てば、更に綺麗に見える・・・と期待したのだが

一度は透明っぽくなったが

時間経過で再び白化してしまった・・・

ホントのワタシ・・・デブゥー!!

新ノズル

正規品の高性能高精度ノズルを手に入れました!

印刷の精度・成功率ともに劇的に向上しています!!

「これが・・・本来のエンダーの性能だったのですね!!」

・・・購入時にセットされていたノズルも正規品の筈ですが

リゼロFは、フラットとデルタの造型を一部取り入れてます

これは、ゾイド系を印刷した経験から

熱積層では曲面が余りだしづらい事や

細かい造型が苦手である事などを考慮して

3D・リアルタイム・光造型・熱積層

それぞれに得手不得手があり、

以前は塗装の為に分割しようと思っていたのですが・・・

塗装技術が向上

(塗料のランクを下げたので失敗前提でリトライが可能になり

十分な時間を掛けられる様に成った事で

副次的に細かい塗装が可能になった)

した事で、

更に光造型より、熱溶解積層の精度が想像以上に落ちてしまった事で

結果的に、印刷精度<塗装精度では?となってしまい

なんか塗装の為に分割した方が、塗り分けるより汚くね?

みたいな状態になったので

コストを掛けてまで分割するメリットが薄れてしまったので

このため、印刷分割は

塗装を考慮した分割から

熱積層の印刷精度を考慮した印刷方向の分割へと

分割方式をやり直す事になり

印刷用モデルの全面的な見直しが行われました

分割を再設計するの辺り、

分割や印刷を考慮した場合、

リゼロのパーツデザインでは不都合な箇所や

ここは別のロボットの方がメリットがあるな、表現的に面白いな、という

部分があり、

手足のパーツを組み替えて、熱積層ならではのアレンジを加えています

アーマードコアみたいに、別メーカーの部品をミックスしたオリジナルロボットです

ジオタイガーF

ジオタイガーFとは、早い話がライガーゼロである

・

ガンダムアレルギーを発祥していた90年代の私は

とにかく既存デザインとの類似を避けるあまり

(サッカーでも、まっすぐゴールを狙う事と、敵に突っ込む事、避けて大回りをする事が

違うのはイメージしやすいだろう)

避ける事が目的となっており(中略

・

ジオタイガーは

セイバータイガーの後継機で

とにかくゾイドに似ない事を目的に(略

・

私はガンダムヴァサーゴが好きで

デスザウラーの頭部など

内部メカが外装アーマーの隙間から見える構造が大好きである

マスキングが苦手なのもあって

こういうエアブラシで簡単に塗れて視覚効果が高いデザインが(略

・

トミーがサーベルをセイバーに改名し

ライガーゼロを出した時の私の心境たるや(略

・

ジオタイガーFはジオタイガー3の後継で

熱溶解積層型で造型する事を前提に再設計された

マイナーバージョンアップモデルである

印刷精度の大幅な低下を考慮し、細部の造型が細か過ぎると返って見た目が

ノッペリしてしまうので、これを簡略化する事で逆に情報量を増やす工夫が成されている

また、外装と内装部の印刷方向を意図的に変える事で

情報の密度を最低限の構造で確保する様に考慮されデザインに取り入れられている

・

印刷成功率が非常に低い事から、各パーツは分割式となっており

印刷や塗装を考慮して内装と外装が取り替えられる構造を採用している

印刷コストの事情から、1つの素体を使いまわし

別のアーマー装備と換装する事で

全く異なる概観のメカとなり、様々な任務の撮影をこなす事が可能である

各サイズ

シールドライガー初期型 : 光造型印刷機のスペックで一度で印刷出来るサイズ

デスザウラー3型 : ↑シールドと縮尺を合わせて設計されている

↑↓これが縮尺的にほぼ同じ(※A

グレートサーベル : ノンスケールでシールドと同様の事情で作られている

デスザウラー4型 :光造型機で一回で出せる様に再設計されたノンスケール縮小モデル

↑これがほぼ66%案

↓

デスザウラー66%案 : 熱溶解積層で印刷する為に改良されている

↑↓これが縮尺的にほぼ同じ ※Aが根拠

グレートサーベル66%案 : デスと同じ比率で66%化している

・

つまり、紛らわしいが、

シールド初期とデス4型は、同時期の同シリーズであるが

この時点で既に両者はスケール比が同じでは無いのだ。

並べ替えると分かりやすい

上の3体が同じスケールで

下の3つが約66%なのだ

なので

FZ1デスザウラーと

FZ2グレートサーベルが、

ほぼ同じスケール感、という事に成る

・

多分・・・というのは

厳密に測った訳じゃないし

ぶっちゃけ、今は手元に無いし

デスザウラーと、グレートサーベルを

「同時に」所有した事も無いんだよね・・・

この2体を並べたい、というのは

長年の願望でもある訳で

今回、印刷精度的に無理があると思いつつ、このスケールで

グレートを製作した理由でもある

グレートサーベル印刷結果からの分析・考察

「印刷精度が落ちる」ダケではない。

これは、二次元絵でも、3Dローポリ、ゲーム用モデリングでも

似たような事を語った記憶が有る。

フラクタル現象の法則である。

もともとサーベルタイガーは、

3Dレンダリング用に作られ、光造型用に作られ、

更に熱積層用に作られ、

今回デスザウラーに合わせて66%バージョンに作り変えられている。

つまり、「作りこむ」とは

いかに細部のモールドを削って調整するか?ギミックや可動を削るか?であった。

何度も述べたが、私は削るのが好きではない。

せっかく苦労して作ったのに、切り捨てては無駄になる。

勿体無い症候群である。

モールド過剰であれば、それらは潰れて印刷結果は綺麗に成らない

最初からモールドが無い場合に比べて

熱積層では、ヘッダの移動、フィラメントの印刷ラインが乱れるので

最初から何も無い場合に比べて時間もかかり、強度も低下し、印刷面も乱れて

何一つ良い事はない・・・苦労が報われない

だから更に苦労してモールドや細部の形状を削らねば成らない・・・

しかし話はソウ単純ではない

印刷出来るギリギリの解像度で、仕様上の印刷精度のサイズで

モールドを残しても

実際に印刷すると、ヘッダの移動の慣性や、フィラメントの柔軟性やらで

エッジが出ずに、丸められたり滑らかなラインに潰れてしまったりする

過剰にラインをつけると、結果的に波打ってるだけの

溶けた蝋人形みたいな表面になってしまう

あまり細かく書き込みすぎたロボットを

低解像度用に縮小コピーすると、細部が潰れて何が描いてあるのか分からなくなる

感じである

ここで重要なのは、ギリギリまでモールドを詰め込んで情報量を増すのではなく

あえて、情報密度の低い面を作る事で

メリハリを強調し、印刷密度の平均化を計る事である

ゲーム画面のリアルタイム3Dレンダリングでは

モデリング段階で、キャラクターがどの程度のサイズで表示されるか

想定が難しい事がある

ゲームのシーンやカメラアングルで、大きく表示されたり、小さく潰れたりする

最小の解像度であっても、何のキャラで、どういう動きをしているか分からなければ

成らず、

大きくアップになった際に、細部がスカスカで情報量が不足しても成らない

メリハリの利いたデザインとは、フラクタルの法則を利用し

細部の情報が欠落した状態でも、全体の密度が大きく変化しない様に、配置を揃えて

部分が拡大された際には、再帰的にモールドの再拡大が行われる様に

「密度の階段」を、解像度に応じた間隔を確保した上で、平均的に並べなければ

成らない。

これらが、最終の印刷解像度から逆算して求められ

その形状に有利な配置が出来るデザインを、

最初からキャラクターデザインに落とし込んで設計する事を由としているのだ。

(今回はグレートサーベルと言う元デザインがあり、

モデルも以前の物を改修しているので、

万全ではなかった、と言えるが)

これらの、理論的な理由が分かっている事、と

3Dリアルタイムレンダリングの仕組みと、ゲーム側のデザイン、

キャラクターデザインの設計、を

理解している人間がするのと、しないのとでは大きく違う。と私は思う。

ただ、こういう理屈を、他者の作品や有名人気作に対して、

あそこが良くないね!などと言おうものなら、イッパツ撃てば百発帰ってくるのだから

なかなか共感を得るのが難しいのだが

手前味噌だが、拙作に関して言えば、

ゲーム設計とプログラム、キャラクター基本デザイン

これらを一人で担当できる部分の優位性が

まさにこの部分であると考えている。

左_メタリックレッド(クレオス新水性)

右_調合(ダイソー、セリア、ワッツ、パジコ、サクラ混合)

クレオス旧水性に近い色合いを再現出来ていると思う

メタリックカラーは大雑把に4つの材料の混合である

着色剤・発色剤・反射剤・透明剤

反射粒子・透明層

白が少ないと暗くなる

だからといって沢山入れると赤ではなくピンクになる

そこで重要なのが、染色剤と色を反射するピグメントの、粒子のサイズ差である。

染料系の赤が欲しいと拘っているのは

明るく、かつ鮮やかな赤を発色するには

//この写真で合ってるのか?チョット自信が無いが・・・

本当は1/3ドールくらいにしたかったけど

予想印刷時間が80時間とかになって断念

とりあえず実験的に、小型化&低精度でギリギリまで高速化を試みる。

これで、自分的に妥協できる品質で出来るか、やってみる。

それから今後の大型化や高精度化を再検討する所存…

(今回は全力じゃないし・・・フルスペックじゃないし・・・という言い訳)

印刷速度

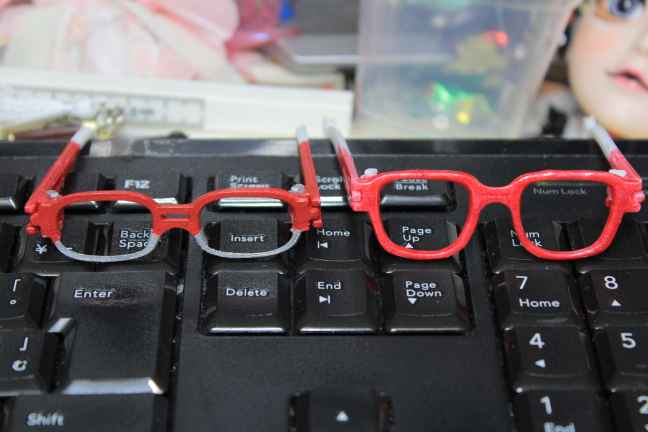

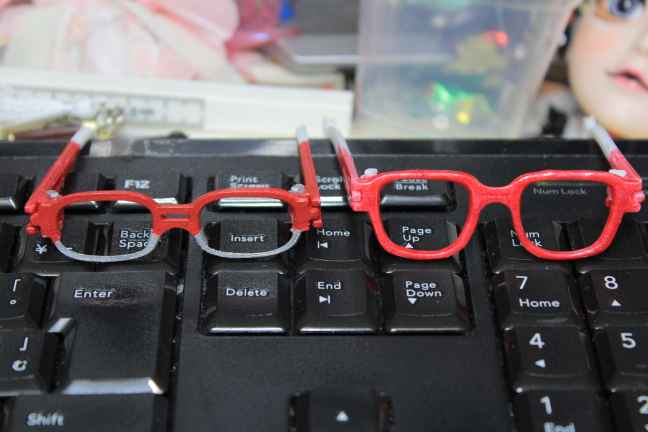

メガネ 16分

ライフル 19分

単純な比較は出来ないが・・・

・光造型

印刷時間は、高さ(Z軸)の階層数に比例する

・熱溶解積層 (予想)

体積に比例。

フィラメンをと押し出す物理量から逆算すれば、体積に比例するのが理解しやすい。

また、XY軸の移動と、印刷スピード(ヘッド移動速度)を考慮すると

ZXYの合計=体積に比例した時間が必要な事が予想出来る。

・熱溶解積層 (体感)

しかし実際は、同じ位の体積で有っても印刷時間が大きく違ったり

小さいのに時間が掛かったり、大きいので予想時間が長いのに意外と早く終わったり

する。

どうも、細部のモールド造型の有無によって

印刷のスピードが大きく変わる傾向が有る事を感じている

これは、ヘッドの移動時間とは

単純に印刷の距離を、移動スピードで割った物ではなく

加速や、ブレーキのロスが生じる為、

レーシングカーと同じ様に、コースの形状によってラップタイムが変わってくるのである

良い結果を出して短い時間でゴールしたければ

ヘアピンカーブや、コーナーの数を減らして、ストレートを増やせば良い

ロボットやメカのような細かいデコボコのモールドが飾り付けられたモデルは遅く

メガネのような曲面で滑らかで直線も多い形は有利に働くとみている。

・

タダでさえ、熱溶解積層式は、

光造型よりスピードが遅く

光造型より精度や細部の緻密さで劣る

なのに、細部のモールドや細かい形状を省略した方が早くなる、

というのは、

あまりに悲しい事実である。

速度を上げたいが、そうすると、タダでさえ劣る細部の表現力を

更に犠牲にしなければならない。

努力のし様が無い・・・

モデリングを工夫して速度を上げると言うのは

余り考えたくないテクニックだ・・・

1つ真相がわかって賢くなったが

まったく使えない知識

ドウにもならナイという事が判ったダケであった・・・

雑感

今の時点での新プリンターの感想

光造型と熱溶解積層の比較。

・まとめ

全体の感想として、ぶっちゃけ期待の水準には届かなかった

昨今、劇的に性能向上した、速度も爆速になった、精度も大分改善した!

とアチコチのサイトや動画で目にしたので

価格も以前より下がってきてるし、

昨今インフレで物価も上昇傾向だし

買うなら今がラストチャンスか?と思い、

悔いを残さぬためにも一度は手にして見たかったが。

速度、精度、安定性、動作音など、

全ての項目において、光造型の下位互換、という印象である。

・速度の問題

一概には比較出来ない

例えば、ライフルのパーツだが、

光造型は1:40程、熱溶解積層は20分である。

コレだけ見ると熱溶解積層は早く見える。

しかし光造型は高さに比例して時間が掛かるので、

1:40というタイムは、ライフル単品でも、ロボット全体(60パーツほど)でも

同じ時間が掛かる。

ソレに対して、熱溶解積層は体積に比例するため、

ソフトウェアの予想時間では10時間を越えてしまう。

熱溶解積層は3~5倍の時間が掛かる印象だ。

・補足:単純な比較は出来ない

印刷の設定にもよる。

精度を上げると遅くなるので、単純な比較は出来ないとも言える

だが、

熱溶解積層が思ったより速度が出ないので、速度重視の設定にしている

そして精度自体は光造形の方が圧倒的に高い上に、速度も速い

熱溶解積層は、割と精度を犠牲にした比較ですら、これなので、厳しい。

・

速度の問題は、

これが重要なのだが、騒音の問題でもある

出来るだけ短時間で終わらせたい事情がコレである。

留守中に回しっぱなしには出来ない

しかし深夜に全力運転も出来ない

速度を落とせば騒音は減るが、

そうすると更に印刷時間は掛かる

本音を言えば、光造型より印刷精度が低いのだから

最高品質に設定したいが、そうすると速度は更に遅くなる。

数パーセントとかではない、8倍くらい時間が掛かり現実的では無くなる

(しかもソコまでやっても光造型と比べると一桁くらい劣る)

ある程度見た目を犠牲にしなければ、なのだが

それで尚、数倍の印刷時間と、品質面での妥協を強いられる。

・ヤル気の問題

これが自分だけがブツかってる、最先端の技術的な壁ならば

何とかしてやろうというヤル気も出るのだが・・・

ぶっちゃけ、技術や自分の問題ではなく環境的要因であり・・・

惨めな話だが、裕福で騒音問題にある程度許容できる環境を用意出来る人なら

これ、戦うべき壁ですら無いだろうと思うと、なんとも情けない

そして・・・

光造詣が使えれば、もっと早く、もっと高精度に出来るのだ。

それを一度は手にしてるだけに、

どうしえも比較してしまう

ココで苦労して戦っても、得られる物のレベルが知れてしまう。

アレには遠く及ばないのだと、戦う前から判ってしまう。

光造型で積み重ねた苦労と技術

今まで苦労したのに

アレだけ頑張ったのに

という思いもある

あんなに印刷したのに

その殆どを「初期不良の対応と、不良箇所の証明と検証」に費やしてしまい

本番印刷は数えるほどしか出来なかった

その怨念が、自分の中で割り切れていない

今また、熱溶解積層で、自分は何で苦労して居るのか、何の為の努力なのか

という思いを常に抱えている

3Dプリンターの技術は日進月歩で進んでいる

昨今AIで、クリエイターの仕事は無くなると言われている

自分が今ココで苦労した事も、多分、近い将来は誰も経験しなくなるだろう

ソウ考えると、尚更無意味に思えてしまう

・

思ったより速度が出ないのか悩ましいね

印刷に時間が掛かると余計に騒音が大変だね

・・・ってな事を書こうとしたダケなのに

9割愚痴になってしまった

・意外と何とか成る

印刷してみないと、理論だけでは判らない事も有りますね

私は、印刷環境があまり良く無いので

設計に膨大な時間を掛けて、ネットで事前情報を調べて・・・

実機でイロイロ検証、って余り出来ないのです

私は割りとこういう細かい部分が気になるので、

チェックリストを作って全部調べる派なのですが、

3Dプリンターに関しては思い通りに万全に使う事が出来ないので、

本当に例外的な対応になります。

環境的に使用回数が厳しいのもありますが、

動作自体にコストが掛かりますからね(笑)

なので、主に失敗や、事故によって偶然発覚するケースが多いです。

こういうのは車輪の再発明でもあるので

自分個人で検証するより、ネットの公開されてる

共通情報をアテにした方が、

自分ひとりで得られている統計情報よりもTRUEであるケースが多々あります。

(以前はソレで、自力研究を重視していて

レアケを引いてて痛い目を見た反省もあります・・・)

・しかし、現実は

私が作ってるものが、世間の3Dプリンター需要のトレンドとズレてるというのも

ありますが

(昨今の、グーグル検索情報が偏ってる、という気もしますが)

世間で言われてる情報は、あまりアテに成らない。という心証を持っています。

・

まずサポート。

コレに関しては

無い方が上手く行くケースが、割と多いです。

空中に「描く」

積層型の3Dプリンターは、空中に突然足場の無い構造物を作れない、

というのが構造的にも理論的にも常識ですが。

これが意外と通ってしまうケースも、割と無視出来ない比率であるのです。

垂れ下がった「足」が下足として上支えを果たして

(理論的には「旧版のスパゲッティーインフィル」がコレに近い働きだと思います)

下層2、3列は強度が出ないまでも、構造物を作る事には成功しまったり。

インフィルゼロでも、巻き込んだ蜘蛛の巣状の「電線」が

ブリッジを作ってこれを拾ってしまったり。

・直角オーバーハング

名前をなんと言うのか判らないのですが

私は出窓と呼んでます

これは旧光造型のプリンターでも経験していて

0.02mm単位で設計を行っていると

7.0mmというのは、フザケルなってくらい遠い場所なのです

それが、薄いフィルムで届いてしまう

ソリャ無理だと

そうなもんだから

1、2ミリどころか7ミリ「も」行けちゃうんだぜ!!な認識だったから

7cm飛ぶとか、お前もう空飛べんじゃね?くらいの驚きで

熱溶解積層だと、何が原因で失敗するのか判りません。

3Dプリントの基本ルールとか、これが出来ないとか、散々ネットでお勉強したのに

逆に如何したら失敗するのか、何が出来ないのか、判らない

失敗しない、と言ってる訳じゃない

成功率は確かに高くは無い

失敗する時は失敗する

ただ、その失敗が、設計ミスに拠るものではなく

本当に何で失敗しているのかが判らない

・逆坂オーバーハング

これ、85度までイケちゃうんですよ・・・

勿論、印刷スピードやフィラメントの組み合わせによって結果は変わってくる

と思いますが・・・

(これ指定の壁ライン回数だけでなく、角度厳しい部分は自動的に

スライサーが裏面補強のラインを追加しているのです

つまりサポートも内部インフィルも関係なく、斜めの部分は

通ってしまうのです)

ソフトのデフォルトでは45%以上はサポートが付くのですが

そうなると印刷時間は滅茶苦茶かかるし、

サポートが触れてる面は荒れるし

更に言えばサポートしても成功率あんま変わらん気が・・・

・

私は

壁が薄いもの

軽量でとにかく小さいもの

しか作らないので

世間の常識とズレているのかもしれません

印刷時間を短くしたい!ので

高速設定を重視しているのもあります

3Dプリンターの健康被害

過剰に過激な言葉で主張してる一部の連中はドウかと思いますけど・・・

・

ソレはそれとして

心配するヤツは馬鹿だ~の一言で盲信するのも愚かな気もしますがね・・・

アスベストでも水俣病でも

国や企業が主導した事例で有っても

健康被害との因果関係が立証されないとか

被害者の救済までの何十年も掛かる有様で

それが3Dプリンターで国外企業で個人責任となれば

何か有っても保証なんかある訳ないですから

保証云々の問題ではなく

そもそも規模とか責任とかの問題から

調査事態が行われないので

仮に因果関係が何十年後かに疑われたとしても

それを知る術すら我々は持ち得ない可能性もある訳で

人柱で人体実験だとしても、ごく一部の愚か者、として

誰も味方には成ってくれないでしょうからね

自分で情報を集めて、リスクに関しては過敏な位だとしても

それをバカにするヤツの方が馬鹿

リスクはゼロに成らない。

何もしないわけには行かない

(リスクがあるから、何もしない、と言ってたら、何も出来なくなる)

でも、出来る対策は考えて、やれる事は全部やっておいて

損は無いだろう。

これは凄い六角柱だ。ただの六角柱見えるが実は凄いのだ・・・凄いのだ

うん知ってる。

かなりカッコ悪い事を言ってる自覚はある

でも辿り着いたのが「コレ」だぜ?

誰がドウ見たって、ただ六角柱だぜ

何の変哲も無い六角柱だぜ?

小学生でも作れる、初心者でも作れる、誰だって作れる

説明しなきゃ、言い訳しなきゃ、駄文を愚痴らなきゃ

やってられないぜ!!

・新時代に対応したF1関節

プリンターを新型に換えて、

印刷方式と仕様と特性の変化に苦しみながら

投入したのが新設計のタイプ3関節構造である

旧プリンターで培った300以上の試作品と

3M系1~3型

軸型を基調とした1~12型

再設計された2M系、

13型の設計を引き継いで再設計された47型

新プリンターの新型関節には、印刷方式から頭文字をとって

旧式と分類する為にFナンバーが与えられた

全てが手探りの中で採用されたのは、当然の従来環境で実績のある

技術的な円熟を迎えた47型で、

この最終ナンバーである47型15式が踏襲されたのは、必然であるともいえる

これは、従来環境と新型プリンターの、性能差を考慮し

印刷のテストを兼ねた試験的なモノであった。

記念すべき、この新型にはF1、タイプ1の名が与えられた。

47型15式は、従来環境での最終実績と成る47型12式の設計を引き継ぎながらも

新機軸の発想を加えて全体的にリファインされた新型関節であった。

47型14式が、従来関節の強化と印刷効率化による保持力の向上を目指したのに対し

15式では従来の設計技術をベースとしながらも、全体を作り直し、

球体関節形状から、ボックス構造による、全体強度と

印刷時に効率と定着率を向上させる仕掛けが施されていた。

これは、マトリクスサポート方式が廃止され

スライスソフトを汎用製品を採用とした事に関連し

サブサポート機能が使用できなくなる事に対応した設計変更であった。

利点の一部は失われるが、(レジン節約、サポートの強化、印刷性効率の向上など)

コレにより、汎用印刷ソフトと、大幅な制作コストの低減を達成し

今後の、市場製品の性能向上時に対応する、印刷環境を問わない汎用性の獲得、

を目指した設計思想は、結果論では正しい筈ではあった。

47型15式は光造型用の設計で有ったため

事前知識で調査していた、フィラメントを溶かして印刷する印刷方式に対応すべく

設計変更が行われ、

タイプ1関節は充分な自信を持って投入されたのだった

・F2型

F1関節は精度とか色々な問題で使いモノに成らない事が判明した。

入念に準備したつもりで有ったが、人生こんなものである。

焦るような段階では無い。

シールドライガーに採用されているのは

アニマロイドを踏襲したAM1関節である。

これは、従来式の47型15式が、大型部品を保持出来るだけの

充分な抵抗を有して居なかった為で、

レジンの性質、抵抗やじん性、弾性などの特性を考慮し、

挟み込んで材質の保持力だけで固定する事に限界が有るとの判断により

根本的に関節構造を見直す判断による物である。

設計を従来の軸関節に差し戻し、

3M系でテストが行われていたバレルラチェット構造を新たに採用

コレをベースにZ1関節として進化を重ねた開発経緯を持つ

新型プリンターにて採用された理由は単純である

本関節は構造こそは複雑ではあるが、従来型より保持力と強度を念頭に開発された

だけあって、全体的に大型の構造と成っており

精度の出ない熱溶解積層型との相性を考慮した結果である

ラチェット型が、材質の表面の抵抗による保持力を必要としていない点も

採用の大きな動機となっている事は言うまでも無い

これでPLAフィラメントでも戦えます

勝った!また勝ちましたよ我々は!!

・満を持して登場したF3関節

いや、もう、駄目だろコレ

工夫する余地無いよ

試行錯誤出来るダケの強度も精度も出ないよ

タダの六角柱だよ

コレ以上ドウしろっていうの??

・これは・・・いいものだ

コレだけ長年研究を重ねて、試行錯誤を重ねて、改良を重ねて

辿り着いたのが、ただ六角柱ってドウいう事だよ??

いや、タダの六角柱な筈が無い

六角柱は誰でも素人でも作れる

知識の無い素人が見れば、ただの六角柱に見えるだろう

でもアナタとは違うんです

良く見てください

いえ違うんです

心の目で見るんです

見えてくるでしょ?

ココまでの歴史が、研鑽が、積み重ね磨き上げた技術の結晶が!!

有象無象の六角柱と一緒にされちゃ困りますよ

この六角柱は特別なんです

とても価値のあるものなんですよ?

判る人には判るんです

この凄さが

違いの判る大人に成ろうぜ

歳を重ねると色々な物が見えてくるようになるんです

存在しない物とか、目に見えない理論が、ほら、

政治家だって、役人だって、会社の偉い人だって、

訳の判らん話をしてるじゃないですか

早くこの領域まで登って来いよ!!

つまり、全部周りが悪い、論

土台無理なのである。

・

まず前提として

前3Dプリンター、光造型機にて

初期トラブル機会不良が有り、環境的要因が有り

「短時間で」「一回の印刷で完結」「とにかく失敗せず成功させる」

という要求が有った

それ故に、

一回でプレートに配置出来るよう、そして、短時間で印刷が終わるように

小型化して設計が行われている。

また、印刷機の使用環境が宜しく無かった関係で

設計には数ヶ月単位で膨大な時間が掛けられており

モデリングは「煮詰めに煮詰めた、ギリギリまで考えつくして切り詰めた」

非常にタイトな設計と成って居る。

つまり、印刷に使用するモデルは

小型でギリギリまで切り詰めて、関節可動も考慮してタイトな設計なのである。

・

現状の、熱積層型は

期待程の精度ではなく、印刷速度も満足いくものでは無かった。

コレに加えて、騒音問題などがあり、

出来るだけ短時間で印刷したい要求が、再発している。

精度が出ない、精度を上げるには印刷時間が伸びる

音が問題である、短時間で終わらせたい、静かにするには速度を落とす、時間が伸びる

小型モデルである、精度の問題で大きくしたい、印刷時間が伸びる

と、あれもこれも噛み合わない

ドン詰まりである。

・

前述の様に、現在のモデルは、小型であり、

前プリンターの精度ギリギリの設計と成って居る

今回のプリンターはソレより精度が劣る為、大きくするか、

何らかの設計変更を行わないと、そのままでは印刷出来ない

もっと印刷して試行錯誤をして煮詰めたい所だが、

前述の問題であり、あまり実験できていない

・

スライスの設定を煮詰めたり、印刷のパラメータを調整したり、

工夫する余地は有るだろう

しかし、何かを犠牲にして、特定の性能に特化させる、という調整では

根本的な問題が解決しない

精度も必要、大きさも必要、速度も上げたい、なのに騒音は小さくしたい

現状、何かが問題ではなく、全部が問題なのだ

全部足りてない

全ての性能が要求水準に届いていない

アイフォンが、ゲームボーイ位の画面になるイメージだったが

現実は、たまごっち、だった位の印象だ。

・

以前も書いたが、仮に機械の性能を無視した理論値として

今のプリンターで、以前の機種用に作ったモデルを

要求精度で出そうとすると、速度とサイズを可能な範囲で調整して精度を上げたとして

印刷速度は500倍程度時間が掛かり、(5時間*500/24時間=104日)

印刷には3ヶ月連続稼働という、現実的に無理な値と成る

数年前の、エントリークラスの光造型機と比べても

最新の熱積層型はこれほど性能差がある。

最近は熱積層型も劇的に進歩していて、精度も速度も上がってると聞いて、

実質、使えない状態の光造型に、しがみ付くよりも

今より悪くたって、少しでも何かしたい、と、

何も出来なくなっていく現状に焦って、思い切って飛びついたが・・・

人間、追い詰められると、都合の悪い事は考えず、

上手く行くと妄想して、藁にすがってしまう、みたいな

自分もそうなのかと自己嫌悪なのである

・

一応書いておくと

FDM方式が悪いのではなく

私の作るモノに合ってない、だけなのだ。

余り極端な事を書くと、

世間では熱溶解積層プリンターで、立派に活躍してる先人が大勢居るのに

お前だけが何で文句ばかり言って否定してるんだ、と思われるだろうし。

細かい関節パーツ、ギリギリまで精度を煮詰めている点、

小さく印刷しようと設計をやり直してる事

全部マイナスである

殆ど同じ物を、何度も設計変更して、

プリンター側の精度にあわせて研究を重ねて

やっと積み重ねた技術でココまで作り上げたものを

「また」今の体調で設計変更して作り直しますってのは

現実的には、非常に絶望なのである

・

細かいパーツに分割しているのも良くない

熱積層のスライサーでは

オートが充実していて

これが非常に優れている

それ故に、上手く行かない

機械が自動で、内壁を作り、外壁の精度を出すように「配慮」し

外にはサポートを作り、内部には自動でインフィルを出す

これを、「印刷を考慮」して手動でパーツ分割し

内部にはブリッジを作り、マトリクスを配置し、

構造を支えるサポートモデリングを行い、関節を分割する。

手動で極限まで分解したものを再度デジタルで自動展開するのだから

上手く行く筈が無い。

なので効率が非常に悪く、印刷予想時間はは2割、

下手したら5割とか倍以上に掛かってる恐れもある。

しかし膨大な時間を掛けてFDM方式の特性に合わせて

モデリングの設計変更を行ったとしても

最大に見積もって印刷時間は半分になるか?程度であれば

それはやる価値が有るのか、考える所である

光造型があのまま使えていたら、

後一度でも印刷出来れば

あの事故がなければ

初期不良で失った半年が無ければ

ずっとずっと考えてもキリの無い事を思い出してばかりである

何の為のこんな苦労をやるのか

意味が無い

遥かに劣った劣化品を作る為に、まだ頑張るのか?

モチベーションが上がる理由が見つからない

・

熱積層プリンターを買って

多少なりとも、品質が劣っても印刷が出来れば

供養というか

今までの苦労も、報われると言うか

頑張りも無駄ではなかったと

そう思えて、自分の中での区切りをつけて

それで、満足までは行かないまでも

ある種の納得をして

おわr 自分の中での物語りの完結とか

冒険はマダマダ続くんじゃ!的な区切りをつけて

それで少し休もうと思っていたんだが

なんか、ずっと、ずっと

後ろを振り返ってばかりで

あそこにおいてきた荷物を

埋めた筈の宝物を

ずっとずっと引きずって居る

・

来年になったら

物凄くプリンターの性能が進化して

劇的に精度が向上して

全部解決する、という可能性だってある

そのプランで行こうと思う

自分が個人で努力しても

技術を磨いても

全部AIに持っていかれる時代だ

頑張る事に意味は無い

来年まで温存しよう

今無理して、消耗しても得は無い

悪い事を数えればキリは無いのだが

思ったほど悪くは無いので

意外と来年の心配をする程の余裕が有り

このままイケるだろうという、のど元を過ぎれば何とか、理論で

案外治るのでは無いかと思って居る

自分1人が神経質になって不安で大騒ぎして恥ずかしい

恥をかいた

そう笑って、笑うのだ

最後に笑うのは私だ

サーベル改3

熱溶解積層での印刷精度の低さと、印刷速度の遅さを鑑み

モールドやパーツ分割を見直した全面改修バージョン

熱積層型で印刷が困難な部位や、サポートで時間の掛かる部分の

形状や分割、印刷配置を考慮した設計変更、形状の調整が行われている。

・主に速度を重視し、体積の節約、不要な内壁、スライスに不利な形状の削減

・印刷時にプレートに接して印刷速度に寄与する、平面分割重視のパーツ構成に変更

・サポートを減らす為に、オーバーハングに不利な形状の見直し

・印刷時に再現出来ない小型モールドの排除

・再現不能な関節構造の見直し。ラチェットAM1関節の撤廃

・

私は、ローポリモデリングでもソウなのですが・・・

作って増やす・作り込むのは熱心に手が動く反面

削って最適化するのは本当に心血を注ぐ割に時間が掛かって

度々手が止まってしまいます。

アレだけ時間を掛けて細部まで計算して作りこんだのに

機能や見栄えを減らして、そぎ落として行くのは

ココを削ろうか、いや、やっぱりアッチを・・・

何とか残せないか・・・と、悩んでばかりで

サーベルは特に、光造型で一度も印刷できなかったので、辛いですね・・・

ローポリモデリングとか

プログラムの最適化・高速化とか

デジカメの高画質競争とかも

数値的性能に拘っても

案外、外から見ると、ソコまで頑張っても意味無いな。コスト掛ける価値無いな・・・

って物ばかりなので

3Dプリンターの解像度も

そこまで警戒して気にする程

実際使ってみたら、問題に成る物じゃないかも~?

あれこれ考えても杞憂で

思い切って飛び込んでみれば、案外なんとでもなるかも?

細かい表現よりも、使い方が重要かも??

とか思ってましたが

甘かったですね

表現も糞も無いです

数字性能こそ全てです

細かい表現が出来ないとお話に成らないですね・・・

以前の自分のは2K機だったので

4kとか8Kとか聞いても

「ソコまでの数字は必要ないだろう・・・」と

斜に構えていたのですが

2Kが128になるのは流石に差が大きすぎましたね・・・

デスザウラーは大雑把に10時間

倍のサイズで印刷すれば体積は8倍なので、概算で80時間

仮に(機械的精度で不可能だが)理論値として、

光造型プリンターと同じ精度で印刷するとすれば、

層を4倍にして320時間。

フィラメントの層と幅も同じにすると4*8で32倍

印刷予想時間は2560時間・・・

熱積層型が劇的に高速化・高精度化したと聞いてたが

光造型から乗り換えた側としては、数年前の機種と比べても

精度も速度も、全然比較に成らないな、と言う感じ。

やっぱり手間が掛かっても光造型を使う人が居るのが判る。

ウチでは使えないが・・・

なくした物を

何とかしたくて

新しい物を色々試して居るが

どうしても、昔と比べてしまって

こんな事も出来ないのか

と絶望するばかり

印刷時間 CURA推定値 光_実測 印刷時間

シールド 9:48 (588分) 3:30 (210分) 2.8倍

飛空艇 3:07 (187分) 1:20 (80分) 2.34倍

ロボ 10:09 (609分) 1:40 (100分) 6.09倍

熱積層式は標準設定の0.2積層厚。光造型は0.05設定。

光造型は4倍の層を印刷してる分、不利である・・・

精度が実質4分の1である事を考えれば、概算で4倍の時間が掛かる筈

熱溶解積層式に有利な条件であるにも拘わらず、印刷結果は振るわかなかった。

光造型用にチューニングしたモデル。

熱席葬式の速度を検証する為に、試しにソフトで計測したダケなので

正確とは言えない。

あくまで簡易の参考値。

ドッチが優れてる、とかの比較ではなく

どの程度時間が掛かるか予測し、今後の造型の参考にする為に。

・

実際の印刷時間は、テストで小さなパーツを印刷した感触では

ソフトウェアの推定値よりも何割か長くなったので、

少なくとも実際がコレより早くなるとの期待は薄い。残念ながら。

今回の推定値より、現実は更に悪い事も覚悟しなければ成らない。

・

ロボは、印刷面にパーツをギリギリまで並べて、印刷速度に最適化したので

光に有利な環境である。

また、内部を空洞にして居る。重量や材料の削減の為でもあるが、

この内部が空洞、という形状は、

熱溶解積層型にとって苦手な形である可能性がある。

熱溶解積層では、ソフトウェアが自動的に内部を空洞にする為に計算を行うので

手動で内部を空洞にして居ると、内側にも外壁が出来、

外壁の裏には内壁が出来るので効率が悪い。

内部のインフィルは細切れになるので、開始点と終点が連続して印刷効率が落ちるし、

空洞の内部にはインフィルではなくサポートが充填されて天井を支えるので

更に効率が悪い。

・

飛空艇

これは2.34倍で割りと差が少ない。ように見えるが、事情は想像出来る

光造型の印刷時間に注目されたい。

1時間20分である。

これは、充分に速い速度なので、

コレ以上高速化する必要が無い、と判断された為である。

また、この時は、

・洗浄の方が大変なのでパーツ分割数を少なくしよう。

・変換ソフトのオートサポートが採用されたので、手動サポートモデリングの

マトリクス配置を非採用としよう。

という事情が有り、

速度よりも、オート処理、を優先していた。

このため、最も高い場所にある垂直尾翼を、分割せずにそのまま印刷しているのだ。

光造型は、高さ=Z層数、が印刷時間に直結する為、

これは不利な環境設定である。

しかしコレを放置したのは、前述の様に、

このモデルは充分に高速に印刷出来るので、

コレ以上手間を掛けて最適化するより印刷してしまった方が早い、

と結論付けられた為である。

言い方を変えて、あえて言及するなら

やろうと思えばもっと早く出来る余地がある。本気を出せばもっとイケる。である。

・

昨今の、

「最近の熱積層式は劇的に高速化した」

「精度が段違いに良くなった」

というウワサを聞いていたので

光造型には及ばないながらも、ソコソコ奇麗に速く出来るのでは?

との期待もあった。

今回買ったのは比較的安価なエントリー機種ではあるが

複数で迷った候補の中では一番高くて印刷速度も速い製品で有ったため、

性能に対してそれなりの期待もあった。

・

正直

10*10*10の製品でも良かったのでは?と思い始めて居る。

速度が200→250でこっちの方が速かったが、

印刷速度にヘッドの移動速度は余り関係ない感じだ

(無論、影響はするが、速度が2倍になれば、印刷時間が半分に成る訳ではなく

少し早くなる程度しか違わない)

この製品は印刷スペースが22*22*25もあるが、

正直そのサイズまで使い切る気がしない。

従来機の13*8*15ですら使わないのである。

従来データーを並べるダケで10時間とか出るのに、

20*20とかに配置したら何日掛かるというのか・・・

やっぱり熱用解析葬式 熱溶解積層指揮シキしきですね

ネットでは、

造型精度や印刷速度などの比較が多いですが

結局、実際に運用して見ると、一番問題なのは

印刷後の洗浄の手間と時間、その作業を行う為に

大きな広いスペースが必要だと言う事がネックでした。

(その人の居住環境などの影響が大きいとは思いますが・・・)

・

光造型・水洗浄は

楽をしようと思えば楽なんですけどね・・・洗面所でジャバーっと(笑)

ただ、廃液を貯めて、保存して、しっかりと後処理をして、2週間管理して

破棄して、洗浄に使う道具とか、隔離して汚染を広げないとか、

水も出来るだけ使わず減らしたいとか、

しっかり規則を守ってやろうとすると、途端に難度が跳ね上がって・・・

3Dプリンター

●光造型。レジン液を紫外線のLEDで固める

・精密で滑らか。フィギュアに有利

・洗浄や二次硬化、廃液の後始末が問題

・音は静か。

・速度はまあ速い

●熱溶解積層方式。 フィラメントを溶かして、アームが動いて積み上げる

・比べると荒い。精密さで劣る

・洗浄などの面倒な処理が不用で安全性が高い(使ってないから見えてないダケ?)

・可動部品が多いので五月蠅い。熱を使うので注意。

・速度は比較的遅い

・

光造型も、買うまでは

表面処理?ギザギザ気にしなければソコまで問題じゃないだろ

液体の管理が?水洗浄レジンなら楽なんだろ?

位に軽く考えていた

実際は表面洗浄の方法は難しく

やり方次第で収縮率も、強度も、割れやすさも全然変わるし

失敗すると表面に有害な生乾き未効果のゲル液が残留して大変な事になるし

廃液処理も、雑に下水に流せないとか、

タンクに貯めて硬化して

洗浄に使った道具も管理して廃棄しなければ成らないし

素手で触れないし、作業場所は、周囲を汚染しないように気を使うし

気にしなければ全然気にしないのだろうけど

気にし始めるとストレスフル

周囲の理解や協力が無いと使用が難しい道具である事も思い知った

準備、印刷、洗浄まで

迂闊に触らないように周知して、何時間も場所を占有して

水道と下水とタンク置き場と作業場を何度も往復して・・・

1人暮らしで誰にも文句をいわれ無い人

法的に実際に罰せられる事はまず無いだろうと、気にしない人

専用の作業部屋を用意できるブルジョワな人

プリンター代とか、本人の技術とか、

そういうのとは別の次元のところで、無理だと感じた

●光造型。レジン液を紫外線のLEDで固める

・光を当てて、層ごとに固めるので、印刷時間は層の数=高さに比例する。

ビルドボリュームのプレート面のサイズなら、幾ら並べても同じ印刷時間

●熱溶解積層方式

フィラメントのプラスチックの紐っぽいのを溶かして、アームが動いて積み上げる

体積に比例する

中身がスカスカな印象

後始末が

※画面は開発中の物です

掲載されている情報は変更される可能性が有ります。

[コメントを書き込む(別窓)] コメント機能テスト運用中

|