> 3Dプリンター関係 > 光造型

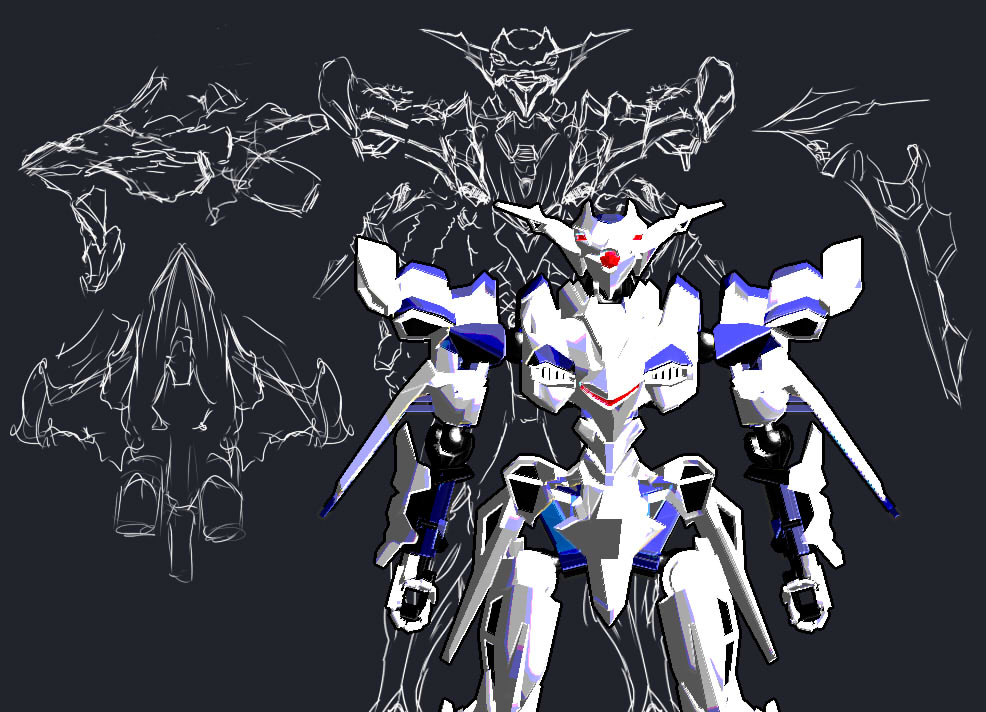

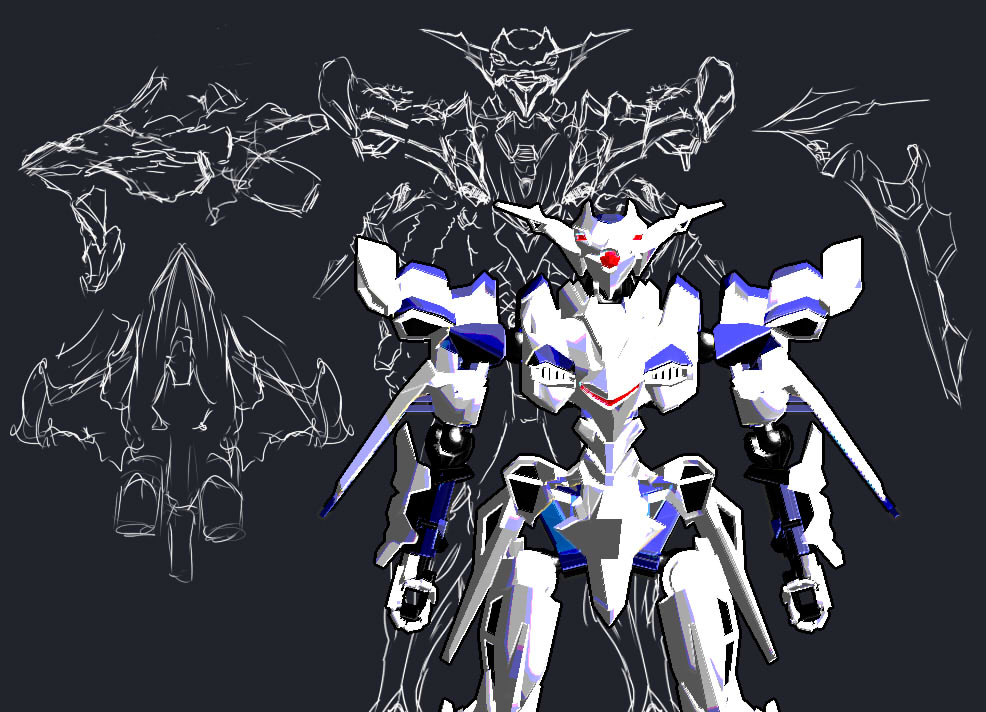

ロボット1・RS2

余り写真が残ってないのですよね・・・

写真はいずれ撮りなおそうと思っていた・・・

そのつもりだった・・・

今回は、室内で作業しやすい筆塗り水性塗装を選択

私は黒いロボが好きなのですが、

ステインは珍しく白基調のデザインなので白で塗りたい!

しかし、白は隠ぺい力とかの関係で難しい・・・

黒が一番塗りやすいですね

下地に銀を塗って白を上塗りするプラン。

でもやっぱり黒が見栄えが良かった気も

バレルラチェットから更に強力な関節が求められた

・

当初の印刷機の不調から、

印刷コスト低減と速度向上の為に、

機体の小型化が進められた

結果論ではあるが、これにより、

当初実験を行っていた3mm軸関節を断念し

新規に2mm関節を採用した訳であるが

この2mm関節は結果的には良い結果を齎さなかった。

印刷誤差を考慮すると、

関節の小型化は、誤差の影響をより大きく受ける。

乾燥や二次硬化の方法によっても材質の抵抗や、サイズや、弾性が変化する為

ギリギリまで追い込んだ調整と精度を求めるのが難しく、量産出来ない。

多数の試作の結果、最終的に複数のサイズを試したが、

どのタイプも合致しなかった。

比較的良く出来たパーツで実験しても、期待した成果が得られない。

軸を太くして、挟み込み圧力を高めた所で、

どの道、この材質では滑りを抑制できず、

破損するまで圧を高めた所で目的の保持力を得る事が出来ないと判断。

単純な軸や球の圧では無く、歯車やノッチを用いた機械的な固定が必要であるとの

結論に至る。

関節が小型化すると、梃子の原理的に、

保持力を確保するのが更に難しくなる。

プラモデルで有効な、木工ボンドや瞬間接着剤も、期待した効果は得られなかった。

軸自体が小さすぎる為に抵抗で保持出来ない事に加え、

材質面で接着出来ず関節で磨耗して剥がれてしまう。

・

つまり、ある程度関節の、保持力を発生させる抵抗面を

回転軸からの半径を稼ぐ必要がある。

いわゆるバレルラチェットタイプの関節構造

(トロンバイクのホイール方式)

の関節は

・

つまり、90度曲がれば十分であり、

反対側に曲がる必要は無い

これにより関節の大型化を最大限抑制しつつ

保持力を高める工夫を

部品の汎用・共通規格化

実際の兵器や企業製品での設計思想でもソウですが

アニメや漫画のロボットでも類似の設定が出てくる事が有りますが

部品の規格化には生産や運用面で一定のメリットがあります。

簡単に言うと、右手と左手が同じ部品で作られていれば

工場の生産ラインも左右を分ける必要が無くなりますし

現場の運用でも、破損箇所が左手なのに修理部品は右手用しか残ってない、みたいな

事が減って効率が上がる訳です。

左右のパーツを専用化した方が、細かい部分では性能は限界まで上げられるかもしれ

ませんが、

左右共通にして汎用化した方が、多少は性能が落ちても全体の効率が上がるので

総合的に見れば利点が大きい、と判断される訳です。

性能は凄いけどピーキー過ぎてイザという時に出撃できなかったり

ベストコンディションを保てなくて実力が発揮出来ない高性能機より

若干性能を抑えて安定して運用できる量産機の方が強い、って理屈です

これは3Dプリンターにも言える事で

左右の手足を共通設計にする事で印刷に失敗しても部品交換を容易にし

関節ジョイントパーツの規格化によって破損や印刷成功率の低さを補おう

という計画なのです。

これは完全に失敗でした

関節パーツは

従来は印刷成功率が2%を割り込んでいた為、

一台分を揃える事どころか

十分な検証やフィードバックが得られず、

バージョンアップによる改善が思うように進まない状況だったにも関わらず

それがイキナリ98%に上昇した為に

2台分作っても余る数が一度に大量に生産されて

TYPE47Bver15が大量に在庫化する有様です。何だコレ・・・

本来の理想計画では

少しずつ作って、問題点を見極めて、改善案を練って

改良したのをまた少し作って・・・を繰り返す筈だったのに

やっとマトモに印刷できる様に成ったと思ったら、

初回からこのバージョンが大量生産されるという

汎用化、共通規格の良い部分ばかり並べましたが、

コレには問題もあって、

もし部品や設計に不具合がある場合、同じ問題を全ての部品が共有してしまうので

下手をすると同時に全滅が有り得る。

弱点や欠点も共有するので、敵対勢力に露見した場合の組織的な脆弱性となる

性能や構造に問題があっても、現状の運用規格の互換性の観点から

機種や規格の転換が進まず、目先の「効率化」に囚われ、性能改善の機会を逸する。

など、必ずしも良い部分ばかりでは無い訳です。

ラッチ式の軸関節は

3M時代に多数パターンが試作検討されたが

印刷・洗浄・硬化の具合で硬度や弾性が変化するので

複雑な機構を組み込んだ形状に依存する保持力には不安定さが拭えず

表面の材質抵抗で保持する、単純な形状のボールジョイント関節47式が

2M型でも継続採用された経緯がある

しかし結論から言うと

この2M(TYPE-1)type47v13型は保持力不足で、

現実的な関節機能を有しては居なかった。

これはモデリング時点から現物を手にするまで2ヶ月近いタイムラグがあるため

結果を見てトライアンドエラーによるフィードバックが現実的ではなく

材質と印刷の特性を事前に予想して、逆算した狙い撃ちが必要に成る為である。

塗装や瞬間接着剤も試したが、

最終的には、このサイズのボールでは圧力を材質破損限界まで高めた所で

現実的な保持力が得られない、という事が判明した為

ボールジョイントタイプの採用を断念する事ととなり

重量の加わる、腰や足部分の関節には

再度、ラチェット式の1軸関節の検討案が浮上したのだ

白は駄目だ

積層痕は消す必要は無い

むしろ塗料の食いつきが良くなる

塗ったらどの道見えなくなる

逆に言うと、積層痕が消えるまで塗り続けても

下地が透ける。

下地のレジンは透明か黒などの無難な色にしておくべきだ

目とかキャノピーに使いたくて水色透明を買ったんだよな・・・

今残ってるのコレしかないし、追加で買うほどの状況じゃないので

コレがなくなるまで使うしかないが

プライマリーサーフェスを塗るべきか

そういえば以前は下地替わりに隠ぺい力の高い銀を塗ってたな

だからシルバーが残って無いのか・・・

内部サポート構造。

中空構造

内部を空洞にして、隙間を作り、

これは

印刷材料の節約、だけではなく

剛性が高くなる、

軽量に作れて印刷吊り下げ重量に有利、

剥離抵抗を減らせる、

などの利点も多い、

と以前は思っていた。

購入前の事前調査でもそうだし、

購入後に機材トラブルが続いて印刷が成功せず出力品の現物が手に出来なかった事もあり

長らくこの迷信は続いた

内部構造について何度も試行錯誤し、進化を続けたのだ・・・

しかし実際は

印刷後の洗浄が面倒になる

洗浄後の乾燥にも不利である(水滴が残りやすく乾燥が均一に出来ない。破損リスク高

その後の二次硬化にも不利である(UVが当たらない、均一でない箇所が多い)

塗装にも都合が悪い

などの欠点も多い

また、印刷面でも、実際にネックと成るのは

サポート経路、サポート剛性、吊り下げ重量、剥離抵抗、

より、

ラフトブロー、レジンの逃げ道、

の方が問題になる事が多い

内部にはシンプルな空洞か、内部を全部埋めるか、の方が良く

変に工夫して内部サポートで柱やハリを作って強度の工夫をしよう

など考えると、難度ばかり上がって失敗の確率が増えて、欠点が多い利点は少ない

という結果になりやすい

塗装は完全に失敗感。

立体の形が良く見える白をベースにしたかったが、

下のレジンの色が透けてしまって駄目駄目な感じに。

ロボット用に買ってた他の色のレジンは、初号機の不調で

不具合の検証の為に使い切ってしまったので

水色しか残ってない。

ガンプラとかって基本白いので、

広い面積を白で塗った経験が余り無い。

3Dプリンターの利点の武器を活かそうと立体的な複雑な形状の機体を選んだのに

凹凸が多くて、ひたすら塗り辛い(自業自得)

白2回、銀1回、白1回を重ね塗りしたけど

隠ぺい力 隠蔽力ゥ・・・

新水性の白は、かなり改善されてた、と記憶してたけど

何を塗った時にそう思ったんだっけ??

ステインは玩具化考えられてないデザインなんですよね

昔の私は、Zガンダムとか

飛行機に変形するロボットは、差し替えではなく完璧に変形出来る構造の

設計であるべき

とか思ってるタイプの人間で

ガンダムとか、メーカーのロボットが

玩具化・立体化を視野に入れてデザインされているのに

素人が制限なしで作ったらカッコ良くなって当然、ソレはズルイ

とか思ってるタイプの人間だったので

ロボットのデザインにも一定のルールと法則を持って挑んでいたのですが。

このステインは制作時期が比較的新しく、(2000年代後半)

リアルタイム3D作品で使用する事を前提とした

3DCGモデルなので、玩具化は考慮されて無いデザインなのです。

動かすと干渉したり、細くて模型化したら折れるだろ?

これ、型でヌケないだろ、って部品を使いまくって

所謂ズルをしたデザインなんですよね

まあそんな物が印刷出来る3Dプリンターの性能恐るべし、な訳ですが。

※画面は開発中の物です

掲載されている情報は変更される可能性が有ります。

[コメントを書き込む(別窓)] コメント機能テスト運用中

|